¿Qué ventajas tiene un mezclador de polvo en comparación con los métodos tradicionales de mezcla?

En las industrias de procesamiento de alimentos, farmacéutica y química, la mezcla de polvos afecta la calidad y eficiencia de la fabricación. Las técnicas de mezclado estándar, como mezclar a mano o usar máquinas simples, no ofrecen suficiente precisión ni eficiencia en procesos cada vez más complejos. Cada vez más industrias están adoptando el uso de mezcladores de polvo, que ahora se consideran equipos profesionales de mezclado. BXKM es un ejemplo de empresa que proporciona mezcladores de polvo. Diseñan y fabrican equipos de alta calidad para diversas industrias. Los mezcladores de polvo sustituyen y mejoran los procesos optimizando la eficiencia, lo que mejora la competitividad en el mercado. Este artículo se centrará en los beneficios de incorporar un mezclador de polvo en comparación con el uso de técnicas tradicionales.

El mezclador de polvos mejora significativamente la eficiencia de mezcla

La eficiencia incomparable de un mezclador de polvos es una ventaja fundamental en comparación con las técnicas tradicionales de mezclado. En contraste con el mezclado manual, que es principalmente intensivo en mano de obra y consume mucho tiempo, ya que se debe agitar durante horas para integrar un lote grande de polvo, este proceso también es susceptible a la fatiga y, por lo tanto, a una desaceleración.

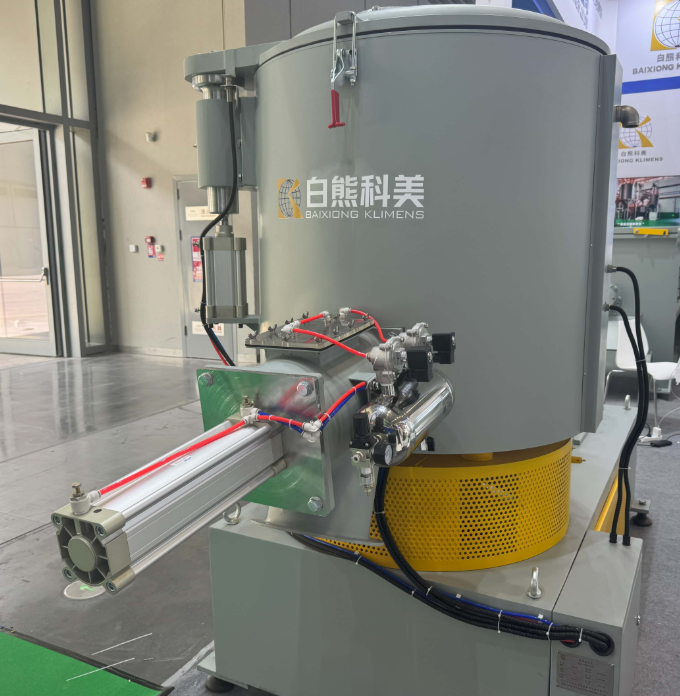

Por el contrario, los mezcladores de polvos de BXKM están diseñados con un motor potente y cuchillas de mezclado mejoradas. Como resultado, pueden mezclar un lote grande de materiales en polvo en cuestión de unos pocos minutos, hasta media hora. Ciertos modelos con capacidades de mezclado continuo también permiten una producción ininterrumpida, aumentando la eficiencia productiva de la empresa. En numerosas situaciones, un mezclador de polvos puede reducir el tiempo de mezclado en más del 70 % en comparación con métodos más antiguos y convencionales. Esta reducción significativa de tiempo y mejora de la eficiencia de mezcla ayuda a las empresas a disminuir considerablemente los costos de mano de obra y tiempo.

Garantiza una mezcla eficiente y uniforme de materiales en polvo

La uniformidad en la mezcla de polvos es crucial. Cualquier mezcla de polvo que no logre esto podría resultar en variaciones de calidad en el producto final. En el caso de un producto farmacéutico, el polvo del fármaco contenido en la mezcla podría producir un producto final con eficacia desigual y/o un riesgo para la salud. Los métodos convencionales de mezclado ofrecen rangos limitados de agitación y aplican fuerzas de manera irregular, lo que provoca una mezcla no uniforme. La mezcladora de polvos de BXKM supera elegantemente esta limitación. BXKM diseñó una mezcladora avanzada con cuchillas de mezclado multidireccionales únicas y un diseño patentado de barril que genera una acción impulsada singular, logrando múltiples movimientos complejos (rotación, volteo y cizallamiento) y completando así el proceso de mezclado.

Cada partícula de polvo recibe un contacto adecuado, y la uniformidad de mezcla supera el asombroso 95 %. Este es un logro que los métodos generales de mezclado de polvos no consiguen alcanzar. La consistencia obtenida con una mezcladora de polvos garantiza una calidad uniforme y una menor tasa de defectos.

Reducción de residuos con la mezcladora de polvos BXKM

Para muchas empresas, los métodos tradicionales de mezclado de polvos son derrochadores, lo cual, a su vez, resulta costoso. En el mezclado manual, los operarios pueden derramar parte del polvo. En mezcladoras mecánicas más simples, el polvo queda atrapado en la mezcladora, dificultando su recuperación. La mezcladora de polvos BXKM está diseñada para reducir al mínimo los desperdicios. Sus barriles para polvo utilizan un diseño liso y antiadherente que evita que el polvo se pegue a las paredes de la mezcladora. El diseño del sistema de descarga de la mezcladora de polvos BXKM elimina óptimamente la emisión de productos mezclados, asegurando una tasa de residuo de polvo inferior al 1 %. Algunos modelos cerrados de las mezcladoras de polvos BXKM evitan la dispersión de polvo en el aire durante el proceso de mezclado, evitando así el desperdicio.

Las empresas ahorran dinero en materiales al reducir los residuos mediante un mezclador de polvos, en comparación con métodos más tradicionales de mezcla.

El mezclador de polvos mejora la seguridad operativa para los trabajadores

La seguridad es una prioridad máxima en cualquier industria, y existen mayores riesgos para los trabajadores que utilizan métodos tradicionales de mezclado. La mezcla manual implica que un trabajador tenga contacto directo con polvos nocivos. Los mezcladores mecánicos simples no cuentan con medidas de seguridad, y los trabajadores resultan heridos por las partes móviles del mezclador. Los mezcladores de polvos BXKM están diseñados pensando en la seguridad. La mayoría de los modelos tienen un tambor de mezclado completamente cerrado, de modo que los trabajadores quedan aislados de forma segura de los polvos peligrosos. Otras características de seguridad incluyen la capacidad de detener el mezclador si la tapa se abre mientras está en funcionamiento. Con un mezclador de polvos completamente automatizado, se reduce considerablemente el trabajo manual directo en comparación con la mezcla tradicional de polvos.

El mezclador de polvos se adapta a diversas características de materiales en polvo

Los materiales en polvo pueden variar significativamente de una industria a otra. Algunos polvos son partículas finas que pueden elevarse fácilmente al aire, mientras que otros son densos y difíciles de mezclar. Algunos polvos son cohesivos y se adhieren fácilmente a otras partículas.

Cada método tradicional de mezclado tiene algunas limitaciones en cuanto a los tipos de polvos que puede manejar, teniendo que recurrir a uno o dos tipos de polvos. El mezclador de polvos de BXKM, por otro lado, puede adaptarse a una variedad de características de polvos. BXKM dispone de varios mezcladores de polvos, como el mezclador de cinta, el mezclador cónico y el mezclador de cizallamiento rápido. Cada mezclador de polvos cumple un propósito diferente; por ejemplo, el mezclador de cizallamiento rápido se utiliza para polvos cohesivos, ya que combina y rompe los grumos del polvo, mientras que el mezclador de cinta funciona bien con polvos muy finos, ya que evita que el polvo 'vuele' demasiado durante el mezclado. La posibilidad de ajustar el tiempo y la velocidad del mezclador de polvos ha permitido que se adapte a las diferentes características de los materiales en polvo. Esta es la clase de versatilidad que ningún otro método tradicional de mezclado puede ofrecer, y es por esta razón que se utiliza en muchas industrias diferentes.

La dependencia de los costos laborales y de gestión se reduce con mezcladoras de polvo

Mezclar polvo utilizando técnicas tradicionales consume mucha mano de obra. Para completar el proceso, es necesario contratar un gran número de trabajadores. La calidad final de la mezcla también depende de las habilidades de mezclado del trabajador y de su nivel de responsabilidad, lo que aumenta los costos laborales y hace que la gestión del personal sea más complicada.

La tecnología de automatización de BXKM para mezcladoras de polvo reduce considerablemente la necesidad de mano de obra. La mayoría de las mezcladoras de polvo actualmente disponibles en el mercado son completamente automáticas. Después de configurar los parámetros del proceso automatizado, como el tiempo y la velocidad, y cargar los materiales, la máquina completa todo el proceso de mezcla de polvo. En comparación con las prácticas tradicionales, esta reducción de la intervención manual en la mezcla supera el 80 %. Además, la calidad constante de la mezcladora de polvo mitiga el riesgo de discrepancias en la calidad debido a los diferentes niveles de habilidad de los operarios, evitando que factores humanos introduzcan problemas de control de calidad. Una mezcladora de polvo reduce la dependencia de la mano de obra, permitiendo a las empresas optimizar el control del personal y reducir los costes operativos. Esto incrementa la eficiencia operativa de toda la empresa.