Какие меры предосторожности следует соблюдать при использовании оборудования для переработки АБС, чтобы обеспечить качество продукции?

Переработка АБС-пластика способствует созданию замкнутой экономики в индустрии переработки пластика и снижает загрязнение окружающей среды, а также стоимость сырья. Однако переработку отходов АБС необходимо осуществлять с большой осторожностью, чтобы гарантировать, что вторичный материал постоянно соответствует требованиям к качеству по таким параметрам, как однородность, чистота, прочность и внешний вид. Недостаточно качественная переработка АБС, залежавшиеся запасы, хрупкий АБС и несоответствия по цвету делают материал непригодным для повторного использования. Это приводит к потере ресурсов и подрыву репутации производителей, зависящих от переработанного АБС. Чтобы избежать этих проблем, производители должны хорошо разбираться в ключевых мерах защиты при использовании оборудования для переработки АБС. Это обеспечит единообразие продукции и позволит в полной мере использовать преимущества переработки АБС.

Правильная сортировка и очистка отходов АБС

Планирование переработки АБС заключается в определении наилучшего способа сортировки и очистки материалов. Существует множество источников сырья, включая промышленные отходы и отходы потребления. Также необходимо учитывать, что эти материалы могут быть загрязнены другими пластиками (ПП, ПЭ, ПВХ), а также металлами, бумагой и пылью. Это связано с тем, что такие примеси могут снижать качество переработанного АБС. Очень важно сортировать отходы по конкретным маркам АБС и тщательно очищать отдельные фракции перед дальнейшей переработкой. Этого можно достичь путем очистки отходов с помощью струй воды под давлением и биоразлагаемых поверхностно-активных веществ, особенно для удаления смазок, этикеток и клеев. Эти загрязнители выступают в качестве примесей, и при их наличии процесс переработки может дать дефектный результат. Это наиболее важный этап переработки отходов АБС, который нельзя игнорировать.

Сушка для удаления влаги

Загрязнение влагой отходов АБС может негативно повлиять на качество переработанного продукта. Материалы АБС являются гигроскопичными. При переработке этих материалов влага может вызвать образование трещин, пузырей или шероховатых поверхностей на переработанных гранулах или изделиях. Поэтому сушка является важной мерой предосторожности перед подачей материалов в оборудование для переработки АБС. В зависимости от содержания влаги, отходы АБС следует высушивать в профессиональной сушилке при температуре от 80 до 90 градусов Цельсия в течение 2–4 часов. Необходимо тщательно контролировать и проверять содержание влаги, чтобы убедиться в достижении остаточного содержания влаги на уровне 0,2%. После этого материалы следует немедленно использовать или хранить в герметичных пакетах, чтобы избежать поглощения влаги из атмосферы. Несоблюдение сушки этих материалов может привести к необратимым проблемам с качеством, которые невозможно будет устранить на последующих этапах.

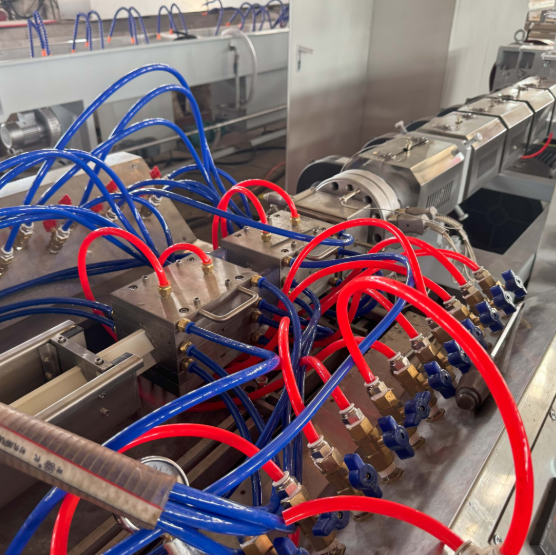

Правильная настройка параметров оборудования для переработки АБС

Конкретные эксплуатационные параметры напрямую влияют на производительность оборудования, используемого для переработки АБС-пластика. Поэтому правильная настройка параметров становится первым необходимым шагом для обеспечения качества. Такие параметры, как температура, скорость и давление, должны подбираться в зависимости от типа оборудования для переработки АБС — экструдеров или грануляторов. Например, при переработке АБС-пластика с помощью экструдеров рабочая температура должна находиться в диапазоне от 180 до 220 градусов Цельсия. Слишком низкая температура приведёт к тому, что часть материала останется нерасплавленной, из-за чего гранулы получатся неоднородными. Слишком высокая температура вызовет термодеструкцию АБС, что снизит механические свойства материала. Подача материала в шнек экструдера должна осуществляться с согласованной скоростью, чтобы обеспечить постоянную скорость экструзии и равномерное смешивание материала. Кроме того, необходимо контролировать и удалять засоры в фильтре оборудования для переработки АБС, чтобы поддерживать требуемый поток материала и однородность готовой продукции. Постоянный контроль и корректировка параметров оборудования способствуют поддержанию качества продукции. Это следует делать на основе показателей качества материала и продукции в реальном времени и непосредственно на месте. Операторы должны иметь доступ к оборудованию и материалам и быть готовы к мониторингу в режиме реального времени, чтобы обеспечивать высокое качество продукции в соответствии с установленными стандартами и избегать связанных с этим штрафов.

Контроль качества в процессе и после переработки АБС

Продолжающийся контроль качества позволяет выявлять и оперативно устранять проблемы в ходе процесса переработки. Операторы процесса должны регулярно оценивать состояние гранул во время переработки, проверяя однородность цвета и гладкость поверхности. При возникновении отклонений, таких как изменение цвета, агломерация частиц или наличие примесей, необходимо немедленно вносить корректировки в работу оборудования или сырья. После завершения переработки продукт также должен пройти тщательное тестирование, включающее испытания механических свойств и чистоты материала для оценки прочности при растяжении и ударной вязкости. Переработанный материал должен соответствовать отраслевым стандартам испытаний, чтобы быть допущенным к использованию в производстве. Регулярный систематический контроль снижает риски брака партий при переработке АБС.

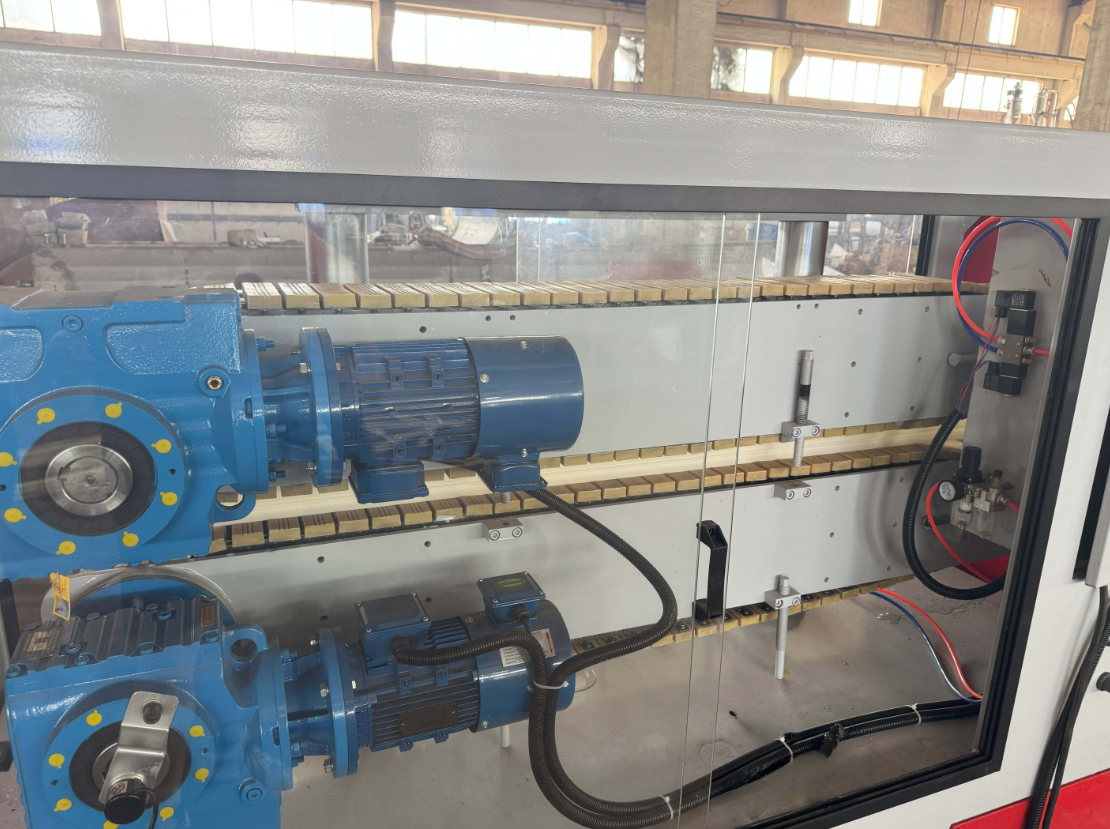

Регулярное техническое обслуживание оборудования для переработки АБС

Надежность оборудования для переработки АБС зависит от регулярного технического обслуживания, которое является основной операцией по обслуживанию. Однако зачастую техническое обслуживание пренебрегают. В процессе эксплуатации оборудования происходит износ винтов, цилиндров и резательных ножей. Эти изношенные детали могут привести к плохому смешиванию из-за неполного плавления и неправильной формы гранул, а следовательно, негативно повлиять на качество переработанного продукта АБС. Рекомендуется установить график регулярного технического обслуживания, включающий очистку оборудования после каждого использования, смазку движущихся частей и периодическую замену изношенных деталей. Обслуживание этих компонентов также должно включать электрические и управляющие системы и проводиться для обеспечения правильного контроля параметров. Надлежащее техническое обслуживание и уход обеспечат стабильную производительность оборудования и высокое качество продукции, а также продлят срок его службы.