Kuo skiriasi vieno sraigtinio ir dviejų sraigtinių vamzdžių ekstruzijos mašinos?

Vamzdžių ekstruzijos mašina yra būtina sudedamoji dalis gaminant plastikinius vamzdžius, nes ji lydina, formuoja ir paverčia reikalingas žaliavas į vamzdžius įvairių specifikacijų. Šioje kategorijoje labiausiai paplitę vieno ir dviejų pavirščių modeliai. Daugelis vamzdžių ekstruzijos mašinų gamintojų nepripažįsta apibrėžtinių skirtumų tarp šių dviejų tipų, dėl ko pasirinkti tinkamiausią mašiną savo gamybos procesui tampa sudėtinga. Šiame straipsnyje pabrėšime pagrindinius skirtumus tarp vieno ir dviejų pavirščių vamzdžių ekstruzijos mašinų, atsižvelgdami į veikimo principus, gamybos efektyvumą, medžiagų taikymo universalumą bei kitus svarbius parametrus, kad galėtumėte geriau suprasti šiuos skirtumus ir priimti optimalų pirkimo sprendimą.

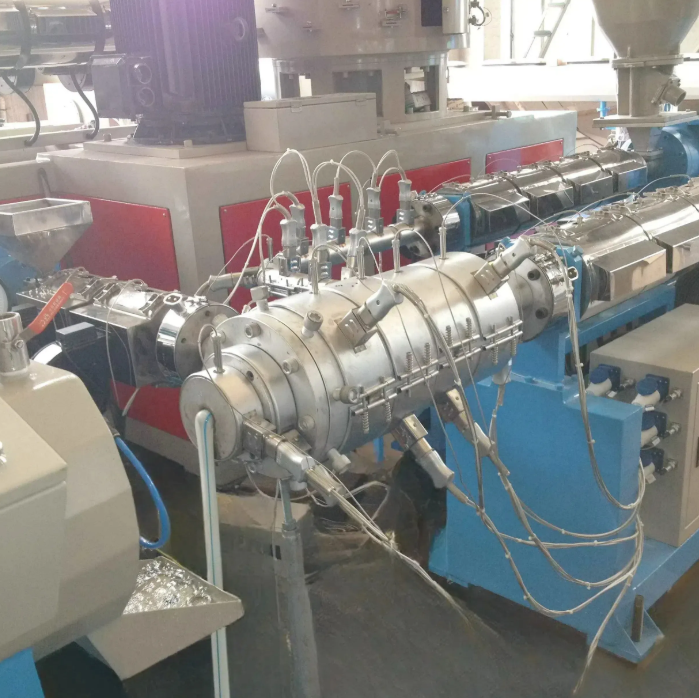

Skirtumas 1: Vieno ir dviejų sraigtų vamzdžių ekstruzijos mašinų veikimo principas

Svarbiausias skirtumas tarp vieno ir dviejų sraigtų vamzdžių ekstruzijos mašinų yra jų veikimo principai, kurie savo ruožtu įtakoja mašinų gebėjimą apdoroti medžiagas. Vieno sraigtų vamzdžių ekstruzijos mašinoje barutėje yra tik vienas besisukantis sriegis.

Procesas yra gana paprastas. Šraudas sukasi, kad perkeltų plastikines žaliavas iš įkrovimo angos į ekstruzijos formą. Medžiagos yra kaitinamos iki skystos būsenos dėl cilindro šilumos ir šraudo sukimo jėgos. Ištirpusios medžiagos per formą virsta vamzdeliais. Skirtingai nei šis atvejis, dvigubo šraudo vamzdžių ekstruzijos mašinoje yra du tarpusavyje susikirtę šraudai. Abu šraudai gali suktis ta pačia ar priešinga kryptimi. Nepaisant konstrukcijos, tai leidžia šraudams pervežti, kaitinti ir šereti medžiagas bei pagerinti medžiagų maišymą ir plastifikavimą dėl abipusės ekstruzijos ir šlyties. Tai paaiškina, kodėl šie du vamzdžių ekstruzijos mašinų tipai skiriasi pagal medžiagų plastifikavimo kokybę.

Skirtumas 2: Vamzdžių ekstruzijos mašinos: gamybos efektyvumas ir išvestis.

Kalbant apie vamzdžių ekstruzijos mašinos išvestį ir gamybos efektyvumą, gamintojo pasirinkimą didelę įtaką turi šie du parametrai dvigubo ir vieno sraigto konstrukcijose. Dvigubo ir vieno sraigto modelių gamybos efektyvumo ir išvesties skirtumas yra pastebimas.

Vienašraubio vamzdžių ekstruzijos mašina yra paprastesnė pagaminti, tačiau turi ribojamą maksimalų sukimosi dažnį (paprastai 30–60 aps./min). Kadangi vieno šraubo horizontalus pernešimas ir plastifikavimo geba yra dar mažesnė, tokios mašinos išeiga yra žemesnė. Pavyzdžiui, vienašraubio vamzdžių ekstruzijos mašina per valandą pagamina 50–100 kg 50 mm skersmens PVC vamzdžių. Palyginimui, dviejų šraubų vamzdžių ekstruzijos mašina pasižymi šraubų sinergija – didesniu maksimaliu sukimosi dažniu (100–150 aps./min) ir geresniu medžiagos pernešimu. Pavyzdžiui, dviejų šraubų vamzdžių ekstruzijos mašina per valandą pagamina 150–300 kg 50 mm PVC vamzdžių, tai 2–3 kartus daugiau nei vienašraubio modelio. Masinei gamybai dviejų šraubų vamzdžių ekstruzijos mašina yra efektyvesnė.

Skirtumas 3: Vamzdžių ekstruzijos mašinų pritaikomumas prie žaliavų

Vienažolių vamzdžių ekstruzijos mašina labiau tinka apdoroti grynas ir mažo klampumo plastikines žaliavas, pvz., įprastą PVC, PE ir PP. Lanksčios konstrukcijos leidžia apdoroti įvairias žaliavas. Daugeliu atvejų tai lengviau padaryti su dviejų sriegių vamzdžių ekstruzijos mašina.

Tam tikrų medžiagų, ypač tų, kurių pripildymo turinys aukštas, pvz., kalcio karbonatu pripildytų vamzdžių, bei kompozitinių medžiagų, tokių kaip plastikiniai vamzdžiai su stiklo pluoštu, apdorojimo galimybės yra ribotos. Tai susiję su nepakankama komponentų maišymo geba vieno sraigto ekstruzijoje ir sunkumais pasiekti vienodą pripildymo medžiagų bei priedų pasiskirstymą bazinėse medžiagose, dėl ko gali būti pažeista gaminamo vamzdžio kokybė. Dvigubo sraigto ekstruzija, turinti gerovesnę maišymo ir šlyties gebą, siūlo platesnes apdorojimo galimybes. Ji gali apdoroti ne tik pagrindines plastiko žaliavas, bet taip pat ir stipriai pripildytas armuotas bei ypatingai modifikuotas plastiko medžiagas. Pavyzdžiui, gaminant plastikinius vamzdžius su 40 % kalcio karbonato pripildymo, dvigubo sraigto ekstruzija užtikrina vienodą kalcio karbonato pripildymą ir koncentraciją, tuo tarpu vieno sraigto ekstruzija gamina vamzdžius su nevienoda koncentracija, dėl ko atsiranda silpnos vietos ir bloga konstrukcinė vientisumas.

Skirtumas 4: Vamzdžių kokybė ir ekstruzijos proceso stabilumas

Pagamintų vamzdžių kokybė ir stabilumas nulems gamintojų konkurencinį pranašumą rinkoje, ir šiuo požiūriu abu vamzdžių ekstruzijos mašinų tipai taip pat ženkliai skiriasi.

Atsižvelgiant į vieno sriegio vamzdžių ekstruzijos mašinos veikimo principą, ji gali nepilnai ištirpinti ir tolygiai pašildyti žaliavas, dėl ko gaunami defektūs vamzdžiai. Tai gali apimti oro burbuliukų susidarymą, sienelių nevienodą storį bei paviršiaus nelygumus. Taip pat kyla problemų dėl nepakankamo sriegio pernešimo stabilumo – atsitiktiniai sriegio ar medžiagos padavimo pokyčiai lemia gaminamų vamzdžių matmenų svyravimus, kas neigiamai veikia galutinio produkto vientisumą. Palyginimui, dviejų sriegių vamzdžių ekstruzijos mašina puikiai tinka plastifikavimui ir tolyginiam maišymui, užtikrindama lygius vamzdžių paviršius ir vienodą sienelių storį. Be to, dėl pažangesnio pernešimo dvigubi sriegiai sumažina vamzdžių matmenų svyravimus, užtikrindami vientisumą visoje partijoje. Vamzdžių gamintojams dviejų sriegių vamzdžių ekstruzijos mašina yra optimalus pasirinkimas.

Skirtumas 5: Vamzdžių ekstruzijos įrangos investicijos ir eksploatacijos sąnaudos

Kai kalbama apie vamzdžių ekstruzijos mašinas, šie du modeliai aiškiai skiriasi įrangos investicijomis ir eksplotacinėmis išlaidomis, o tai yra svarbūs dalykai gamintojams.

Kalbant apie įrangos investicijas, dviejų sraigtų ekstruzijos mašinos kainuoja 2–4 kartus daugiau nei vieno sraigtų mašinos dėl jų sudėtingesnės konstrukcijos (t. y. du sraigštai, pažangūs perdavimo mechanizmai ir sustiprinti cilindrai). Dėl to vieno sraigtų mašinos yra patrauklesnės mažosioms ir vidutinėms gamybos įmonėms, kurios paprastai turi kuklesnius biudžetus. Eksploatacijos požiūriu dviejų sraigtų mašinos reikalauja didesnių techninės priežiūros ir energijos sąnaudų, nes tenka varomus du sraigštai ir reikalingi sudėtingesni techninės priežiūros ciklai. Nepaisant to, žemesnės vieneto vamzdžių gamybos sąnaudos ir didesnis išvesties kiekis paprastai atsipalaiduoja investicijas į dviejų sraigtų ekstruzijos mašiną, nekenkiant gaminio kokybei masinei gamybai. Galiausiai gamintojams reikia įvertinti gamybos mastą, kad efektyviai subalansuotų įrangos investicijas su ilgalaikėmis eksploatacinėmis sąnaudomis.

Išvada

Kaip aprašyta ankstesnėse dalyse, vieno ir dviejų sraigtų vamzdžių ekstruzijos mašinos veikia pagal skirtingus principus. Tai lemia skirtumus gamybos efektyvumo, medžiagų prisitaikymo, gaminamų vamzdžių kokybės bei bendrų gamybos kaštų požiūriu.

Vieno sraigtų vamzdžių ekstruzijos mašina yra idealus pasirinkimas mažoms serijoms, paprastoms medžiagoms ir biudžetu ribotiems mažiesiems gamintojams. Priešingai, dviejų sraigtų vamzdžių ekstruzijos mašinos geriau tinka didelėms gamybos apimtims, sudėtingoms medžiagoms ir gamintojams, siekiantiems aukštesnės kokybės bei didesnio efektyvumo. Šių skirtumų supratimas padeda tinkamai parinkti jūsų gamybos poreikiams atitinkančią vamzdžių ekstruzijos mašiną. Jei pageidaujate daugiau informacijos, atsižvelgiant į jūsų reikalavimus vieno ir dviejų sraigtų vamzdžių ekstruzijos mašinoms, apsilankykite mūsų svetainėje https://www.bxkm.com/detalesnės informacijos apie mūsų profesionalius produktus ir individualias paslaugas.