¿Cuál es la diferencia entre las máquinas de extrusión de tubos con un solo tornillo y con doble tornillo?

La máquina de extrusión de tubos es un componente esencial en la fabricación de tubos de plástico, ya que funde, moldea y forma las materias primas necesarias en tubos de diversas especificaciones. Dentro de esta categoría de máquinas, los modelos de un solo tornillo y de doble tornillo son los más comunes. Muchos fabricantes de máquinas de extrusión de tubos no reconocen la diferencia definitoria entre ambos tipos, lo que a su vez complica la selección de la máquina más adecuada para su proceso productivo. Este artículo destacará las principales diferencias entre las máquinas de extrusión de tubos de un solo tornillo y de doble tornillo, centrándose en los principios de funcionamiento, eficiencia en la producción, versatilidad en la aplicación de materiales y otros parámetros relevantes, con el fin de ayudarle a comprender estas diferencias y tomar la mejor decisión de compra.

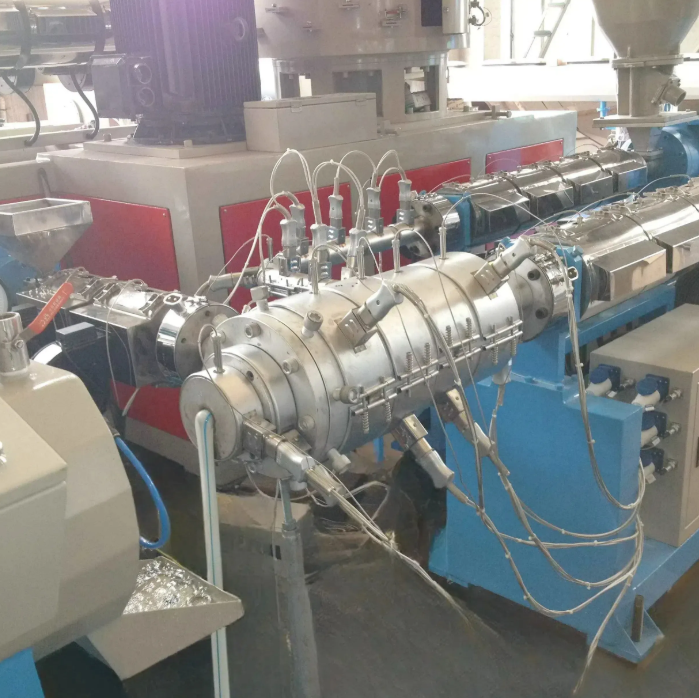

Diferencia 1: Principio de funcionamiento de las máquinas extrusoras de tubos de tornillo único y doble tornillo

La distinción más importante que separa las máquinas extrusoras de tubos de un solo tornillo y de doble tornillo son los principios de operación, lo que a su vez influye en la capacidad de las máquinas para procesar materiales. Una máquina extrusora de tubos de un solo tornillo simplemente contiene un tornillo giratorio en el cilindro.

El proceso es bastante sencillo. El tornillo gira para mover las materias primas plásticas desde el puerto de alimentación hasta la matriz de extrusión. Los materiales se calientan hasta un estado líquido mediante el calor del cilindro y la fuerza de cizallamiento del tornillo. Los materiales fundidos se transforman en tubos al pasar por la matriz. A diferencia de esto, una máquina de extrusión de tubos con doble tornillo tiene dos tornillos engranados entre sí. Los dos tornillos pueden girar en la misma dirección o en direcciones opuestas. Independientemente del diseño, esto permite que los tornillos transporten, calienten y cizallen los materiales, mejorando así la mezcla y la plastificación de los mismos como resultado de la extrusión y el cizallamiento mutuos. Esto explica por qué los dos tipos de máquinas de extrusión de tubos difieren en la calidad de la plastificación del material.

Diferencia 2: Máquinas de extrusión de tubos: eficiencia de producción y rendimiento.

Con respecto al rendimiento y eficiencia de producción de una máquina de extrusión de tubos, la elección del fabricante está muy influenciada por estos dos parámetros en el diseño de doble tornillo y de un solo tornillo. La diferencia en eficiencia de producción y rendimiento entre los modelos de doble tornillo y de un solo tornillo es notable.

Una máquina extrusora de tubos de un solo tornillo es más fácil de fabricar, pero tiene una velocidad máxima más limitada (generalmente 30-60 rpm). Debido a que un solo tornillo tiene una capacidad aún menor de transporte horizontal y plastificación, estas máquinas tienen un rendimiento inferior. Por ejemplo, una máquina extrusora de tubos de un solo tornillo produce entre 50 y 100 kg de tubos de PVC de 50 mm de diámetro en una hora. En contraste, una máquina extrusora de tubos de doble tornillo se beneficia de la sinergia entre los tornillos: mayores velocidades máximas (100-150 rpm) y mayor capacidad de transporte de material. Por ejemplo, una máquina extrusora de tubos de doble tornillo produce entre 150 y 300 kg de tubos de PVC de 50 mm en una hora, es decir, 2-3 veces el rendimiento del modelo de un solo tornillo. Para producción en masa, una máquina extrusora de tubos de doble tornillo es globalmente más eficiente.

Diferencia 3: Adaptabilidad a materias primas de las máquinas extrusoras de tubos

Una máquina de extrusión de tubos con un solo tornillo es más adecuada para procesar materias primas plásticas puras y de baja viscosidad, como PVC, PE y PP comunes. El diseño adaptable permite procesar diversos tipos de materias primas de entrada. En la mayoría de los casos, esto es más fácil de realizar con una máquina de extrusión de tubos de doble tornillo.

Las capacidades de procesamiento para ciertos materiales, especialmente aquellos con alto contenido de carga, como tubos rellenos de carbonato de calcio, y materiales compuestos, como tubos plásticos con fibra de vidrio, son limitadas. Esto se debe a una capacidad insuficiente de mezcla de los componentes en una extrusión con un solo tornillo, y a las dificultades para lograr una distribución uniforme de cargas y aditivos en los materiales base, lo que podría comprometer la calidad del tubo terminado. Una extrusión con doble tornillo, gracias a sus mayores capacidades de mezcla y cizallamiento, ofrece una gama más amplia de opciones de procesamiento. Puede manejar no solo materiales plásticos básicos, sino también adiciones reforzadas de alta carga y materiales plásticos supermodificados. Por ejemplo, en la producción de tubos plásticos con un 40 % de relleno de carbonato de calcio, una extrusión con doble tornillo es capaz de proporcionar un relleno y concentración uniformes de carbonato de calcio, mientras que una extrusión con un solo tornillo producirá tubos con concentración desigual, causando debilidad e integridad estructural deficiente.

Diferencia 4: Calidad de la tubería y estabilidad del proceso de extrusión

La calidad y estabilidad de las tuberías producidas determinarán la ventaja competitiva de los fabricantes, y en este aspecto, los dos tipos de máquinas para la extrusión de tubos también difieren significativamente.

Dado el funcionamiento de una máquina extrusora de tubos con un solo tornillo, puede no lograr fundir completamente los materiales y calentarlos de manera uniforme, lo que resulta en tubos defectuosos. Esto puede incluir la formación de burbujas, paredes con espesores variables y falta de suavidad superficial. También existe el problema de una pobre estabilidad en el transporte del tornillo, donde cambios aleatorios en los tornillos y en la entrada de material provocan dimensiones variables en el tubo producido, afectando la uniformidad del producto final. En contraste, una máquina extrusora de tubos con doble tornillo destaca en la plastificación y mezcla uniforme, garantizando tubos con superficies lisas y espesores de pared uniformes. Además, gracias a un sistema de transporte más avanzado, los dobles tornillos minimizan las fluctuaciones en las dimensiones del tubo, asegurando uniformidad en todo el lote. Para los fabricantes de tubos, la máquina extrusora de tubos con doble tornillo es la opción óptima.

Diferencia 5: Inversión en equipos y costos operativos de las máquinas extrusoras de tubos

Cuando se trata de máquinas de extrusión de tubos, los dos modelos difieren claramente en la inversión en equipos y los costos operativos, y estas son consideraciones importantes para los fabricantes.

Con respecto a la inversión en equipos, las máquinas de extrusión biconexa cuestan entre 2 y 4 veces más que las máquinas de husillo único debido a sus estructuras más complejas (es decir, dos husillos, sistemas avanzados de transmisión y cilindros reforzados). Esto hace que las máquinas de husillo único sean más atractivas para los fabricantes pequeños y medianos, que generalmente disponen de presupuestos más limitados. Desde una perspectiva operativa, las máquinas biconexas generan mayores costos de mantenimiento y energía porque es necesario accionar dos husillos, además de requerir ciclos de mantenimiento complejos. A pesar de esto, el menor costo unitario de las tuberías producidas y una mayor producción en volumen suelen justificar la inversión en una máquina de extrusión biconexa, sin comprometer la calidad del producto en producciones de alto volumen. En última instancia, los fabricantes deben considerar la escala de producción para equilibrar de forma rentable la inversión en equipos frente a los costos operativos a largo plazo.

Conclusión

Como se ha descrito en las secciones anteriores, las máquinas de extrusión de tubos de tornillo único y de tornillo doble tienen diferentes principios de funcionamiento. Esto da lugar a diferencias en la eficiencia de producción, la adaptabilidad del material, la calidad de las tuberías producidas y el coste general de producción.

Una máquina de extrusión de tuberías de tornillo único es ideal para pequeñas series de producción, trabajando con materiales básicos y pequeños fabricantes con presupuesto limitado. En contraste, las máquinas de extrusión de tuberías de doble tornillo son mejores para grandes series de producción, trabajando con materiales sofisticados y fabricantes que buscan una calidad superior y una mayor eficiencia. El reconocimiento de estas distinciones ayuda a seleccionar la máquina de extrusión de tuberías adecuada adaptada a sus necesidades de producción. Si desea más información sobre sus necesidades de máquinas de extrusión de tuberías de tornillo único y de tornillo doble, consulte nuestro sitio en https://www.bxkm.com/para obtener más detalles sobre nuestros productos profesionales y servicios personalizados.