Was ist der Unterschied zwischen Einschnecken- und Zwillings-Schnecken-Rohrextrusionsmaschinen?

Die Rohrextrusionsmaschine ist eine wesentliche Komponente bei der Herstellung von Kunststoffrohren, da sie das Rohmaterial schmilzt, formt und in Rohre verschiedener Spezifikationen umwandelt. In dieser Maschinenkategorie sind Modelle mit Einzelschnecke und Doppelschnecke am gebräuchlichsten. Viele Hersteller von Rohrextrusionsmaschinen erkennen den definitorischen Unterschied zwischen beiden nicht, was wiederum die Auswahl der geeignetsten Maschine für ihren Produktionsprozess erschwert. Dieser Blog beleuchtet die wichtigsten Unterschiede zwischen Einschnecken- und Doppelschnecken-Rohrextrusionsmaschinen und geht dabei insbesondere auf Funktionsprinzipien, Produktions-Effizienz, Vielseitigkeit in der Materialanwendung und andere relevante Parameter ein, um Ihnen bei fundierten Kaufentscheidungen zu helfen.

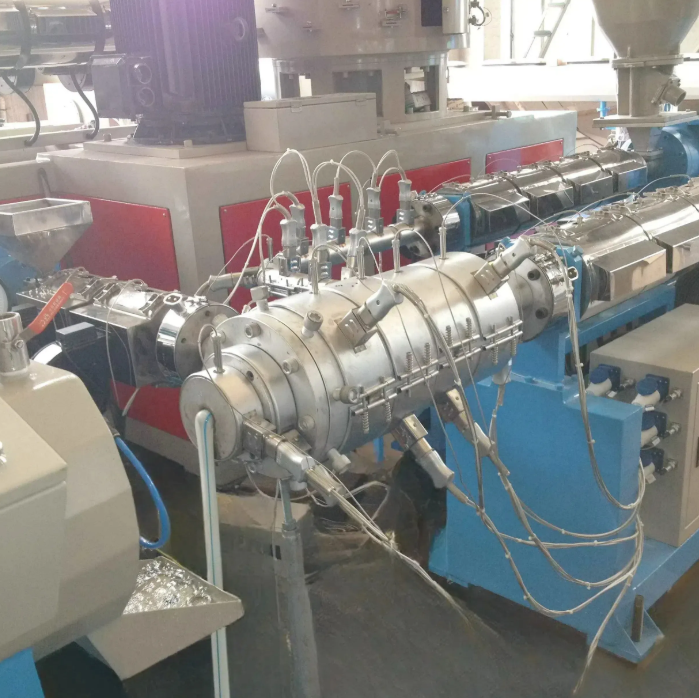

Unterschied 1: Funktionsprinzip von Einschnecken- und Zwillingschnecken-Rohrextrudern

Der wichtigste Unterschied zwischen Einschnecken- und Zwillingschnecken-Rohrextrudern liegt in ihrem Funktionsprinzip, das wiederum die Fähigkeit der Maschinen zur Materialverarbeitung beeinflusst. Eine Einschnecken-Rohrextrusionsmaschine enthält lediglich eine sich drehende Schnecke im Zylinder.

Der Prozess ist recht einfach. Die Schnecke dreht sich, um die Kunststoffrohstoffe vom Zuführhals zum Extrusionswerkzeug zu transportieren. Die Materialien werden durch die Wärme des Zylinders und die Scherkraft der Schnecke auf einen flüssigen Zustand erhitzt. Das geschmolzene Material formt sich beim Durchtritt durch das Werkzeug zu Rohren. Im Gegensatz dazu verfügt eine Doppelschnecken-Rohrextrusionsmaschine über zwei miteinander verzahnte Schnecken. Die beiden Schnecken können sich in dieselbe oder entgegengesetzte Richtung drehen. Unabhängig vom Design ermöglicht dies den Schnecken, Materialien zu fördern, zu erhitzen und zu scheren, wodurch infolge gegenseitiger Extrusion und Scherung die Durchmischung und Aufschmelzung der Materialien verbessert wird. Dies erklärt, warum sich die beiden Arten von Rohrextrusionsmaschinen hinsichtlich der Qualität der Materialaufschmelzung unterscheiden.

Unterschied 2: Rohrextrusionsmaschinen: Produktionsleistung und Ausstoß.

In Bezug auf die Leistung und Produktionseffizienz einer Rohrextrusionsmaschine wird die Wahl des Herstellers stark von diesen beiden Parametern im Zweiwellen- und Einwellen-Schneckenextruder-Design beeinflusst. Der Unterschied in der Produktionseffizienz und Leistung zwischen Zweiwellen- und Einwellen-Modellen ist bemerkenswert.

Eine Einschneckenrohr-Extrusionsmaschine ist einfacher herzustellen, hat jedoch eine begrenzte Höchstdrehzahl (in der Regel 30–60 U/min). Da eine Schnecke über eine noch geringere horizontale Förder- und Plastifizierungskapazität verfügt, weisen solche Maschinen eine niedrigere Ausbringungsmenge auf. Beispielsweise produziert eine Einschneckenrohr-Extrusionsmaschine in einer Stunde 50–100 kg PVC-Rohre mit einem Durchmesser von 50 mm. Im Gegensatz dazu profitiert eine Zwei-Schnecken-Rohr-Extrusionsmaschine von der Schneckensynergie – höhere Drehzahlen (100–150 U/min) und eine größere Materialförderkapazität. Beispielsweise produziert eine Zwei-Schnecken-Rohr-Extrusionsmaschine in einer Stunde 150–300 kg PVC-Rohre mit 50 mm Durchmesser, das ist die 2- bis 3-fache Menge im Vergleich zum Einschneckenmodell. Für die Massenproduktion ist die Zwei-Schnecken-Rohr-Extrusionsmaschine insgesamt effizienter.

Unterschied 3: Anpassungsfähigkeit an Rohmaterialien bei Rohr-Extrusionsmaschinen

Eine Einschneckenrohr-Extrusionsmaschine eignet sich besser für die Verarbeitung reiner und niedrigviskoser Kunststoffrohstoffe, wie beispielsweise gewöhnliches PVC, PE und PP. Die anpassungsfähige Konstruktion ermöglicht die Verarbeitung verschiedener Rohstoffe zur Eingabe. In den meisten Fällen ist dies mit einer Zweischnecken-Rohrextrusionsmaschine leichter zu bewerkstelligen.

Die Verarbeitungsfähigkeit für bestimmte Materialien, insbesondere solche mit hohem Füllgehalt wie kalkgefüllte Rohre, sowie Verbundmaterialien wie Kunststoffrohre mit Glasfaser, ist begrenzt. Dies liegt an der unzureichenden Mischfähigkeit der Komponenten bei einer Einschneckenextrusion sowie an Schwierigkeiten, eine gleichmäßige Verteilung von Füllstoffen und Additiven in den Grundmaterialien zu erreichen, was die Qualität des fertigen Rohrs beeinträchtigen kann. Eine Zwei-Schnecken-Extrusion bietet aufgrund ihrer verbesserten Misch- und Scherfähigkeit ein breiteres Spektrum an Verarbeitungsmöglichkeiten. Sie kann nicht nur die grundlegenden Kunststoff-Rohmaterialien verarbeiten, sondern auch hochgefüllte verstärkte Zusätze und hochmodifizierte Kunststoffmaterialien. Beispielsweise kann bei der Herstellung von Kunststoffrohren mit einem Füllgehalt von 40 % Calciumcarbonat eine Zwei-Schnecken-Extrusion eine gleichmäßige Verteilung und Konzentration des Calciumcarbonats sicherstellen, während eine Einschneckenextrusion Rohre mit ungleichmäßiger Konzentration erzeugt, was zu Schwächen und geringer struktureller Integrität führt.

Unterschied 4: Rohrqualität und Stabilität des Extrusionsprozesses

Die Qualität und Stabilität der hergestellten Rohre bestimmt die Marktposition der Hersteller, und in diesem Aspekt unterscheiden sich die beiden Arten von Rohrextrusionsmaschinen ebenfalls erheblich.

Da eine Einschnecken-Extrusionsanlage für Rohre möglicherweise die Rohstoffe nicht vollständig schmelzen und gleichmäßig erhitzen kann, können fehlerhafte Rohre entstehen. Dazu gehören die Bildung von Blasen, Wände mit unterschiedlicher Dicke sowie mangelnde Oberflächenglättung. Ein weiteres Problem ist die schlechte Förderstabilität der Schnecke, bei der zufällige Änderungen an der Schnecke und dem Materialzulauf zu variierenden Rohrabmessungen führen und somit die Gleichmäßigkeit des Endprodukts beeinträchtigen. Im Gegensatz dazu zeichnet sich eine Zwei-Schnecken-Extrusionsanlage durch hervorragende Plastifizierung und gleichmäßige Durchmischung aus, wodurch Rohre mit glatten Oberflächen und einheitlicher Wanddicke entstehen. Aufgrund des fortschrittlicheren Fördersystems minimieren die Doppelschnecken zudem Schwankungen bei den Rohrmaßen und gewährleisten eine gleichbleibende Qualität über die gesamte Charge. Für Hersteller von Rohrprodukten ist die Zwei-Schnecken-Extrusionsanlage daher die optimale Wahl.

Unterschied 5: Investitions- und Betriebskosten von Rohrextrusionsanlagen

Bei Extrusionsanlagen für Rohre unterscheiden sich die beiden Modelle deutlich hinsichtlich der erforderlichen Ausrüstungsinvestitionen und der Betriebskosten, was für Hersteller wichtige Überlegungen darstellt.

Bei Investitionen in Ausrüstung kosten Doppelschnecken-Extruder aufgrund ihrer komplexeren Konstruktion (d. h. zwei Schnecken, fortschrittliche Getriebesysteme und verstärkte Zylinder) etwa das 2- bis 4-fache im Vergleich zu Einschnecken-Extrudern. Dadurch sind Einschnecken-Extruder für kleine und mittlere Hersteller attraktiver, die in der Regel über bescheideneres Budget verfügen. Aus betrieblicher Sicht entstehen bei Doppelschnecken-Anlagen höhere Wartungs- und Energiekosten, da zwei Schnecken angetrieben werden müssen und komplexe Wartungszyklen erforderlich sind. Dennoch rechtfertigen die niedrigeren Stückkosten der produzierten Rohre sowie die höhere Produktionskapazität die Investition in eine Doppelschnecken-Extrusionsanlage in der Regel, ohne dass dabei die Produktqualität bei Großserienproduktion beeinträchtigt wird. Letztendlich müssen Hersteller den Produktionsumfang berücksichtigen, um eine kosteneffiziente Abwägung zwischen Ausrüstungsinvestitionen und langfristigen Betriebskosten vorzunehmen.

Fazit

Wie in den vorangegangenen Abschnitten erläutert, unterscheiden sich Einschnecken- und Doppelschnecken-Extrusionsanlagen für Rohre hinsichtlich ihres Funktionsprinzips. Dies führt zu Unterschieden in der Produktionseffizienz, der Materialanpassungsfähigkeit, der Qualität der hergestellten Rohre sowie den Gesamtkosten der Produktion.

Eine Einschnecken-Extrusionsanlage für Rohre eignet sich ideal für kleine Produktionsmengen, die Verarbeitung grundlegender Materialien und kleine Hersteller mit begrenztem Budget. Im Gegensatz dazu sind Doppelschnecken-Extrusionsanlagen besser geeignet für große Produktionsmengen, die Verarbeitung anspruchsvoller Materialien sowie Hersteller, die auf höchste Qualität und größere Effizienz abzielen. Die Kenntnis dieser Unterschiede hilft dabei, die passende Extrusionsanlage auszuwählen, die genau auf Ihre Produktionsanforderungen zugeschnitten ist. Wenn Sie weitere Informationen zu Ihren wertschöpfenden Anforderungen an Einschnecken- und Doppelschnecken-Extrusionsanlagen benötigen, besuchen Sie bitte unsere Website unter https://www.bxkm.com/für weitere Details zu unseren professionellen Produkten und maßgeschneiderten Dienstleistungen.